- Torno automático

-

Torno automático

Se llama torno automático a un tipo de torno donde está automatizado todo su proceso de trabajo, incluso la alimentación de la pieza que se puede ir obteniendo de una barra larga que se inserta por un agujero que tiene el cabezal y se sujeta mediante pinzas de apriete hidráulico. La alimentación de la barra necesaria para cada pieza se hace de forma automática.

Estos tornos pueden ser de un solo husillo o de varios husillos:

Los de un solo husillo se emplean básicamente para el mecanizado de piezas pequeñas que requieran grandes series de producción. Cuando se trata de mecanizar piezas de dimensiones mayores se utilizan los tornos automáticos multihusillos donde de forma programada en cada husillo se va realizando una parte del mecanizado de la pieza, y como van cambiando de posición los husillos, resulta el mecanizado final de la pieza muy corto, porque todos los husillos están mecanizando la misma pieza de forma simultánea.

La puesta a punto de estos tornos es muy laboriosa, y por eso se utilizan para grandes series de producción, el movimiento de todas las herramientas está automatizado por un sistema de excéntricas que regulan el ciclo y topes de final de carrera.

El mecanizado de las piezas es al aire, porque estas máquinas carecen de contrapunto.

Un tipo de torno automático es el conocido como tipo suizo, que son capaces de mecanizar piezas muy pequeñas con tolerancias muy estrechas.

La atención que requieren estos tornos por parte de los operarios, es sustituir las herramientas cuando el filo de corte está deteriorado, controlar la evacuación de viruta así como la refrigeración correcta del aceite de corte o taladrina que se utilice.

Las condiciones tecnológicas del mecanizado son las mismas que las de un torno normal.

Contenido

Elección de las herramientas para torneado

En los tornos modernos, debido al alto coste que tiene el tiempo de mecanizado, es de vital importancia hacer una selección adecuada de las herramientas que permita realizar los mecanizados en el menor tiempo posible y en condiciones de precisión y calidad requeridos.

Factores de selección para operaciones de torneado

- Diseño y limitaciones de la pieza. Tamaño, tolerancias del torneado, tendencia a vibraciones, sistemas de sujeción, acabado superficial. Etc.

- Operaciones de torneado a realizar: Cilindrados exteriores o interiores, refrentados, ranurados, desbaste, acabados, optimización par realizar varias operaciones de forma simultánea, etc.

- Estabilidad y condiciones de mecanizado: Cortes intermitente, voladizo de la pieza, forma y estado de la pieza, estado, potencia y accionamiento de la máquina, etc.

- Disponibilidad y selección del tipo de torno: Posibilidad de automatizar el mecanizado, poder realizar varias operaciones de forma simultánea, serie de piezas a mecanizar, calidad y cantidad del refrigerante, etc.

- Material de la pieza: Dureza, estado, resistencia, maquinabilidad, barra, fundición, forja, mecanizado en seco o con refrigerante, etc.

- Disponibilidad de herramientas: Calidad de las herramientas, sistema de sujeción de la herramienta, acceso al distribuidor de herramientas, servicio técnico de herramientas, asesoramiento técnico.

- Aspectos económicos del mecanizado: Optimización del mecanizado, duración de la herramienta, precio de la herramienta, precio del tiempo de mecanizado

Aspectos especiales de las herramientas para mandrinar:

Se debe seleccionar el mayor diámetro de la barra posible y asegurarse una buena evacuación de la viruta. Seleccionar el menor voladizo posible de la barra.

Tipos de herramientas

Según su tecnología:

- Herramientas de acero al carbono

- Herramientas de acero rápido

- Herramientas de widia

- Insertos

Según su trabajo:

Existen infinidad de formas, básicamente:

- Cilindrado: Ideal para la función básica de un torno: reducir un diámetro. En insertos se suele usar un triángulo (T) con la ventaja de tener 3 o 6 filos o un rombo (V) de 35º, con la ventaja de puder hacer gargantas a 45º

- Frenteado: Ideal para trabajar en forma radial, haciendo frenteados. En insertos se suele usar el triángulo, con radio en la punta desde 0,2 hasta 1,2

- Ranura: con distintos perfiles, es necesaria a la hora de hacer alojamientos para seeger o sellos O'ring

- Tronzado: una herramienta similar a la de ranurar, destinada al corte de piezas desde barra. El ancho ideal es el 10% del diámetro a cortar, mínimo 0,5 mm máximo 4 mm.

- Roscado: herramienta con ángulo 60º (ISO o rosca americana), 55º (British Standard), 29º (rosca de fuerza Acme). Se usa para roscar por múltiples pasadas.

- Taladrado: Para hacer agujeros desde la barra maciza. Se suelen usar mechas o brocas desde 0,1 hasta 40 mm de diámetro, según la potencia del motor.

- Centro: Previo a una mecha de diámetro menor a 13 mm. es aconsejable hacer una pequeña depresión con una mecha de mayor tamaño, a fin de que la mecha no "muerda" descentrada.

- Cilindrado interior: cilindra un agujero, para agrandarlo o calibrarlo. Hay infinidad de herramientas de interior, más que de de exterior. Se suele usar triángulo (T), paralelogramo (C), rombo 35º (V), rombo 55º (D), cuadrado (Q), hexágono trigon (W).

- Ranura interior: Hace ranuras o gargantas en el interior de la pieza, principalmente para poner un o'ring

- Roscado interior: Igual que roscado exterior, pero para hacer roscas hembras por múltiples pasadas.

Formación de viruta

El torneado ha evolucionado tanto que ya no se trata tan solo de arrancar material a gran velocidad, sino que los parámetros que componen el proceso tienen que estar estrechamente controlados para asegurar los resultados finales de economía calidad y precisión.

La forma de tratar la viruta se convierte en un proceso complejo, donde intervienen todos los componentes tecnológicos del mecanizado, para que pueda tener el tamaño y la forma que no perturbe el proceso de trabajo. Si no fuera así se acumularían rápidamente masas de virutas largas y fibrosas en el área de mecanizado que formarían madejas enmarañadas e incontrolables.

La forma que toma la viruta se debe principalmente al material que se está cortando y puede ser de material dúctil y también quebradiza y frágil.

El avance con el que se trabaje y la profundidad de pasada, son bastante responsables de la forma de viruta, y cuando no se puede controlar con estas variables hay que recurrir a elegir la herramienta que lleve incorporado un rompevirutas eficaz.

Uso de refrigerante

A la hora de tornear es necesario aplicar refrigerante. Al trabajar con altas velocidades de corte, se hace más necesaria la utilización de refrigerante.

Este cumple tres funciones:

- Función refrigerante: evita que el filo de la herramienta desarrolle una temperatura elevada, a partir de la cual no forma viruta.

- Función lubricante: evita que entre el filo de la herramienta y el material a tornear se produzca una microsoldadura que perjudica al filo. Esta microsoldadura es un caso particular de soldadura por fricción

- Limpieza de virutas: Por su condición de líquido, "lava" la zona de trabajo dejando el filo libre de virutas. Esto lógicamente cuando la viruta es manejable, es decir "semillas" y no largos alambres.

Existen principalmente tres formas de refrigerante:

- Aceite de corte: aceite de baja viscosidad derivado del petróleo, aditivado para proteger de la microsoldadura. Tiene excelente función lubricante y baja calidad como refrigerante. Ideal para materiales innobles como acero inoxidable, aluminio para anodización o aceros aptos para templar por su alto contenido de carbono, en especial si se usan herramientas de acero rápido o widia.

- Aceite soluble mineral: aceite derivado del petróleo con un componente emulsionante que le permite combinarse con agua. Se hace una solución generalmente al 6 - 7% (60 - 70 ml por litro de solución; 1 litro de aceite en 15 - 13 litros de agua) que queda de color blanco. Tiene como desventaja que por su baja acidez tiende a pudrirse en recipientes que permiten que se estanque líquido. Cuando esto ocurre, suele formar coloides o "gelatinas" que taponan los ductos.

Tiene una buena función lubricante y una excelente función refrigerante.

- Aceite soluble semisintético: obtenido a partir de aceites sintéticos. Se hace una emulsión similar a la del aceite soluble mineral. El resultado es un sistema homogéneo y cristalino, de color rojo o verde según el fabricante.

Tiene una mala función lubricante, y una excelente función refrigerante.

Existe además una tendencia a eliminar el refrigerante y tornear en seco. Esto gracias a herramientas que están mejor protegidas ante el trabajo a altas temperaturas.

Un caso particular donde se obtienen mejores resultados en seco en en caso de hacer terminación de aluminio, cuando el material a remover es bajo. Esto no debido a la temperatura sino a que el refrigerante muchas veces ataca la superficie dejándola con manchas blancas o negras.

No es recomendable trabajar en seco con fundición, sea de aluminio o hierro. Esta genera como viruta un polvo volátil que se deposita en las paredes de los pulmones del operario.

Fundamentos tecnológicos del torneado

En el torneado hay 6 parámetros clave:

- 1.Velocidad de corte.

Se define como la velocidad lineal en la periferia de la zona que se está mecanizando. Su elección viene determinada por el material de la herramienta, el tipo de material de la pieza y las características de la máquina. Una velocidad alta de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La velocidad de corte se expresa en metros/minuto

Se define como la velocidad lineal en la periferia de la zona que se está mecanizando. Su elección viene determinada por el material de la herramienta, el tipo de material de la pieza y las características de la máquina. Una velocidad alta de corte permite realizar el mecanizado en menos tiempo pero acelera el desgaste de la herramienta. La velocidad de corte se expresa en metros/minuto

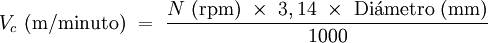

- 2.Velocidad de rotación de la pieza,

normalmente expresada en revoluciones por minuto. Se calcula a partir de la velocidad de corte y del diámetro mayor de la pasada que se está mecanizando.

normalmente expresada en revoluciones por minuto. Se calcula a partir de la velocidad de corte y del diámetro mayor de la pasada que se está mecanizando.

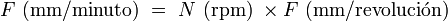

- 3.Avance

, definido como la velocidad de penetración de la herramienta en el material. Se puede expresar de dos maneras: bien como milímetros de penetración por revolución de la pieza, o bien como milímetros de penetración por minuto de trabajo.

, definido como la velocidad de penetración de la herramienta en el material. Se puede expresar de dos maneras: bien como milímetros de penetración por revolución de la pieza, o bien como milímetros de penetración por minuto de trabajo.

- 4 Profundidad de pasada: Es la distancia radial que abarca una herramienta en su fase de trabajo. Depende de las características de la pieza y de la potencia del torno.

- 5 Potencia de la máquina: Está expresada en kW, y es la que limita las condiciones generales del mecanizado, cuando no está limitado por otros factores.

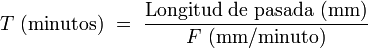

- 6 Tiempo de torneado

. Es el tiempo que tarda la herramienta en efectuar una pasada.

. Es el tiempo que tarda la herramienta en efectuar una pasada.

Estos parámetros están relacionados por las fórmulas siguientes:

Generalmente, la velocidad de corte óptima de cada herramienta y el avance de la misma vienen indicados en el catálogo del fabricante de la herramienta o, en su defecto, en los prontuarios técnicos de mecanizado.

Fuentes

- Millán Gómez, Simón (2006). Procedimientos de Mecanizado. Madrid: Editorial Paraninfo. ISBN 84-9732-428-5.

- Sandvik Coromant (2006). Guía Técnica de Mecanizado. AB Sandvik Coromant 2005.10.

- Larbáburu Arrizabalaga, Nicolás (2004). Máquinas. Prontuario. Técnicas máquinas herramientas.. Madrid: Thomson Editores. ISBN 84-283-1968-5.

- Varios autores (1984). Enciclopedia de Ciencia y Técnica. Salvat Editores S.A. ISBN 84-345-4490-3.

Véase también

Torneado

Enlaces externos

Wikimedia Commons alberga contenido multimedia sobre tornos.

Wikimedia Commons alberga contenido multimedia sobre tornos.

Categoría: Máquinas herramienta

Wikimedia foundation. 2010.